Startseite / Produkte / Sinter Bonder

Sinter Bonder

Aufbau- und Verbindungstechnik für e-Mobility-Lösungen und Leistungselektronik

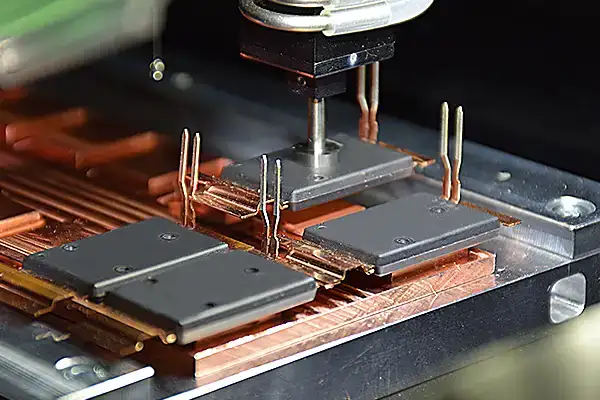

Für das Bonden von Halbleitern wie IGBTs, SiC-MOSFETs oder GaN HEMTs mit Ag auf DBC- oder AMB-Substraten oder für die Verbindung von Leistungsmodulen auf Kühlkörpern bietet das metallische Sintern eine leistungsstarke Aufbau- und Verbindungstechnik mit maximaler Zuverlässigkeit. Die Sinter Bonder von Tresky ermöglichen den Einsatz von Kupfersinterpaste, von thixotroper Silberpaste sowie von DIE Transfer Film (DTF).

Metallisches Sintern

Beim Sinterfahren wird der Chip mittels Sinterpaste unter Zuhilfenahme von Wärme und Druck auf ein Substrat gebondet. Typischerweise werden Kupfer- oder Silbersinterpasten verwendet. Beim eigentlichen Sintern werden die Metallpartikel durch Diffusionsprozesse miteinander verbunden. Der Vorteil gegenüber Lötprozessen ist die bessere Wärmeleitfähigkeit, die längere Lebensdauer und die hohe thermomechanische Stabilität. Diese Eigenschaften sind insbesondere in der Elektromobilität und der Leistungselektronik wichtig.

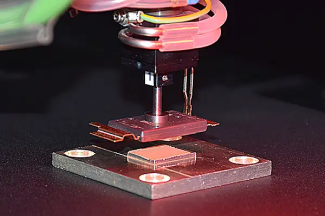

Das präzise Aufbringen der Paste ist der erste Schritt für einen zuverlässigen, reproduzierbaren Pre-Sinter Prozess in der Aufbau- und Verbindungstechnik. Dabei setzt Tresky die dafür entwickelte SQ-Nozzle ein, mit der ein sehr homogener und großflächiger Auftrag von Pastendepots möglich ist. Die Wiederholbarkeit der definierten Schichthöhe bzw. -dicke wird durch eine optische Schichtdickenmessung validiert. Nach dem Aufbringen der Sinterpaste wird in einem zweiten Prozessschritt innerhalb der Maschine der Leistungshalbleiter platziert.

Flyer Sinter Bonder PDF

White Paper: Motivation for Sintering in Semiconductor PDF

White Paper: Large Area Sintering (Half-Bridge Modules) in Power Electronics PDF

Profitieren Sie von 20 Jahren Erfahrung in der Elektronik-, Halbleiter- und Batterieproduktion

Ihr Bonding-Prozess

Für das Bonden von Halbleitern wie IGBTs oder SiC-MOSFETs mit Ag oder Au auf DBC- oder AMB-Substraten oder für die Verbindung von Leistungsmodulen auf Kühlkörpern bietet das Sintern von metallischem Silber oder Kupfer eine leistungsstarke Lösung mit höchster Zuverlässigkeit. Wenn Sie das Sintern als Bondverfahren in Erwägung ziehen, bieten wir Ihnen umfassende Lösungen, von der Beratung über Machbarkeitsstudien und Prozessimplementierung bis hin zu einem umfassenden After-Sales-Support an.

Beratung

Unsere Prozessberatung und -schulung hilft Ihnen, die Herstellung mittels metallischen Sinterns ganzheitlich zu bewerten und die Prozessauswahl und -parameter für die Herstellung Ihrer Endprodukte abzuleiten. Profitieren Sie von unserer 20-jährigen Erfahrung in den Bereichen Elektronik-, Halbleiter- und Batterieproduktion. Wir unterstützen Sie aktiv bei der Entwicklung bis hin zur Serienfertigung Ihrer Produkte.

Prozessentwicklung

Wir haben eine Reihe von Vorprozessen für das Sintern entwickelt, die zur Kosten- und Aufwandsreduzierung des Gesamtprozesses beitragen. Dazu gehören die Heißmontage oder das Tacking von Halbleitern, aber auch das Dispensieren von Sinterpaste und das kraftgesteuerte Platzieren von Halbleitern oder Modulen auf Kühlkörpern. Diese Prozesse können an die Produktionsspezifikationen und Produktkonfigurationen angepasst werden. Reicht dies nicht aus, entwickeln wir individuelle Prozesse, wie wir es seit Jahren für die Halbleiterindustrie tun.

Bewertung

Ist das Sintern die von Ihnen favorisierte Aufbau- und Verbindungstechnologie, zum Beispiel in einem Leistungsmodulprojekt für die E-Mobilität, unterstützen wir Sie gerne bei der Auswahl der einzelnen Schritte, entsprechend Ihrem Endprodukt, dem Produktionsvolumen und dem vorgegebenen Kostenrahmen. Auf Basis dieser Bewertung bzw. Einschätzung können wir Vorschläge zu Änderungen oder Struktur- und Prozessoptimierungen machen und damit die Time-to-Market verkürzen.

Machbarkeitsstudie

In unserem Applikationslabor führen wir für Sie Machbarkeitsstudien durch. Wir prüfen den gesamten Lösungsansatz auf technische Machbarkeit und Anwendung. Je nachdem, ob Sie das metallische Sintern zum Bonden von Halbleitern auf Schaltungsträger einsetzen wollen oder Schaltungsträger auf Grundplatten gesintert werden sollen, ergeben sich unterschiedliche Prozessanforderungen.

Die Projektleitung

Nachdem die Evaluierungen und Machbarkeitsstudien ein klares Bild über die Struktur des Produktionsprozesses rund um das Sintern geliefert haben, unterstützen wir Sie bei der Projektierung und Planung dieses Aufbau- und Verbindungsprozesses. Dabei greifen wir auf unser breites Netzwerk zurück und holen nach Absprache mit Ihnen weitere Partner ins Team, z.B. für das Vakuumlöten oder die Analyse.

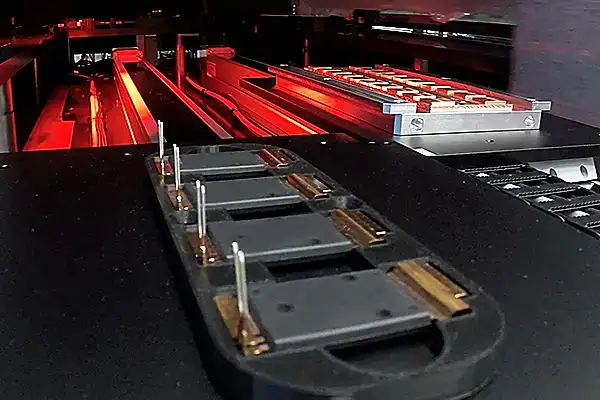

Pre-Sinter-Prozesse auf Sinter Bondern von Tresky

Produktion von Prototypen und Losgröße 1

In der Prototypenphase, bei der Produktion von Kleinserien oder Losgröße 1, zögern viele Unternehmen in eine eigene Produktionslinie zu investieren. Wir übernehmen diese Dienstleistung in unserem Contract Manufacturing Hub und fertigen für Sie mit viel technischem Know-how und unserer langjährigen Erfahrung die Prototypen und Kleinserien ab dem ersten Stück auf unseren Anlagen.

Sinterpastenauftrag

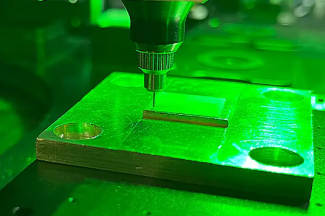

Um den gesamten Prozess des Sinterns im Hinblick auf Kosten und Taktzeiten zu optimieren, haben wir eigene Verfahrenstechniken entwickelt und umgesetzt. Durch den Einsatz eines Dispensers mit SQ-Nozzle können großflächige Auflagen von Silber- oder Kupfersinterpaste sequenziell und sehr präzise aufgetragen werden. Die Sinterpaste kann so in einem Prozessschritt in einer definierten Schichthöhe und -breite auf das Substrat dosiert werden. Zur Prozesskontrolle kann die Schichtdicke des aufgetragenen Pastendepots direkt per Laser gemessen werden.

Dosierung von Haftvermittler

Das Hot-Pick-and-Place-Verfahren ist eine gängige Methode zur Platzierung von Halbleitern für das Sintern. Allerdings können sich auf der blanken Kupferoberfläche des Chips Oxide bilden, wenn das Substrat erhitzt wird. Diese Oxidation kann vermieden werden, wenn die Platzierung bei Raumtemperatur erfolgt. In diesem Fall ist es notwendig, das Bauteil auf der Sinterpaste zu fixieren, um eine genaue Positionierung auf dem Transportweg zum nächsten Prozess zu gewährleisten. Daher werden die Chips in der Regel mit einem alkoholbasierten Haftvermittler versehen.

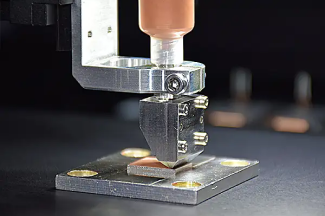

Pick & Place von Bauteilen

Ein wichtiger Prozess ist das Aufnehmen und Platzieren von Halbleitern. Bei der Verwendung von gesinterten Matrizen wird das Hot Tacking eingesetzt. Dadurch wird jede Bewegung während des Transports in die Sinterpresse vermieden. Dieses Verfahren, auch Hot Pick and Place genannt, unterscheidet sich vom Standard-Sinterverfahren mit vorgetrockneter und damit nicht mehr klebriger Sinterpaste.

Produktion im Inline- oder Batchbetrieb

Alle DIE Bonder aus unserem Maschinenportfolio können als Sinter Bonder eingesetzt werden. Es ist möglich sowohl im Inline- als auch im Batchbetrieb zu arbeiten. Im Inline-Betrieb werden die DIEs und Substrate automatisch in die Maschine transportiert und in einem ununterbrochenen Prozess produziert. Im Batchbetrieb wird die Maschine manuell von einem Bediener mit DIEs und Substraten, z.B. in Trays als Waffle Packs, beladen. Alle für den Vorsinterprozess erforderlichen Produktionsschritte finden dann innerhalb der Maschine statt.